Kurze und verlässliche Lieferzeiten, geringe und stabile Bestände bei akzeptablen Kosten

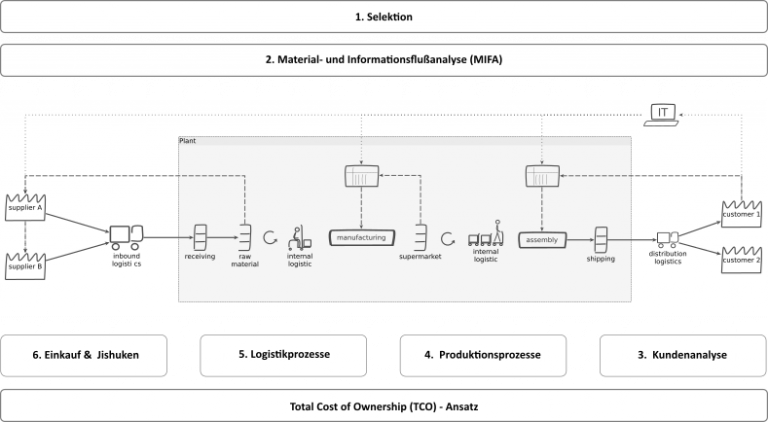

Gut gestaltete Produktionssysteme gehen über die Betrachtung und Optimierung der eigenen Produktions- und Logistikprozesse hinaus. Der Betrachtungsrahmen ist die gesamte Supply Chain – von Kunden bis zum Lieferanten (Informationsfluß) und zurück (Materialfluß). Bei vielen Unternehmen ist die eigene Wertschöpfungstiefe kleiner als 50%, d.h. der Großteil der Kosten liegen außerhalb des eigenen Unternehmens.

Aus diesem Grund haben wir in den letzten Benchmarkreisen nach Japan die Logistiksysteme und die Lieferanteneinbindung (Jishuken) in den Fokus gesetzt und deren Systematik und Methodik studiert. Als aktiver Teilnehmer und Treiber im Toyota Jishuken Prozess haben wir dies hautnah erleben und exzellente Lösungen studieren können. Jedes einzelne Element der Supply Chain – ob Distribution, Produktion, Logistik oder Einkauf – ist zu betrachten. Ganz besonderes Augenmerk liegt auf den Informationsfluß, denn dessen Qualität und Transparenz ist Voraussetzung für eine nivellierte, gleichmäßige und damit effiziente Wertschöpfungskette.

SCHRITT 1

Selektion

Konzentration auf das Wesentliche - neben Kosten werden kurze und stabile Lieferzeiten relevant

Alle Wertschöpfungsketten neu zugestalten ist auf Anhieb nicht möglich. Eine Selektion auf die wesentlichen und erfolgsversprechenden Wertströme ist daher notwendig. Relevant hierbei sind nicht allein die Kosten, die Anforderungen an die Lieferzeit (lead-time) und deren Stabilität nehmen eine zunehmend wichtigere Rolle ein.

SCHRITT 2

Material- & Informationsflußanalyse

Die Ausgangslage systematisch analysieren

Das Verständnis der Ausgangssituation ist notwendig, um die aktuellen Probleme und den Status zu verstehen. Mit der Methodik MIFA beinhalltet alle Schritte im Materialfluß: Produktion, Logistik und die Bestände in den Lagerstufen. Der Informationsfluß wird von Kunden bis zu den Lieferanten dargestellt. Dabei wird zwischen Bestelldaten und Prognosedaten unterschieden.

Idealerweise kann an relevanten Punkten entlang der Wertschöpfungskette auch eine zeitliche Erfassung der Bestände betrachtet werden. Dies gibt zusätzliche Informationen über die Dynamik und deren Ursachen.

Oftmals ist eine Stabilisierung der aktuellen Situation sinnvoll, bevor die nächsten Schritte angegangen werden können.

Systematische Entwicklung

der Supply Chain

Aus der Material- und Informationslußanalyse (MIFA) ergeben sich Potentiale zur Optimierung in den Produktions- und Logistikprozessen. Neben der Effizienz ist die Optimierung auf kurze und verlässliche Lieferzeiten in allen Teilelementen der Wertschöpfungskette wichtig. Mittelfristig ist das Ziel, die Supply Chain systematisch ausgehend vom Kundenbedarf über die Produktion, die internen und externen Logistikprozesse bis zum Einkauf zu entwickeln.

SCHRITT 3

Kundenanforderungen

Ziele für die Flexibilität (lead-time) und die Kosten ableiten

Die Anforderungen der Kunden an die Lieferzeit und die Kosten systematisch aus historischen Daten analysieren und die Ziele für den Wertstrom ableiten.

SCHRITT 4

Produktion

Flexibilität und Kostentreiber der Produktionsprozesse ermitteln

Die aktuelle Prozesse in der Produktions hinsichtlich Flexibilität, Verlässlichkeit und der Kostenstruktur überprüfen und entsprechende Maßnahmen zur Angleichung an die Ziele definieren.

SCHRITT 5

Logistik

Logistikprozesse standardisieren und Bestandsziele definieren

Standardisierte und effiziente Logistikprozesse sind Voraussetzung für die Erreichung der Zielgrößen. Die bestehenden Logistikkonzepte sind hierbei zu überprüfen und –wenn notwendig– entsprechend anzupassen:

Interne Logistik: standardisierte Prozesse in der Lagerung und im internen Transport. Effizienter Transport von kleinen Mengen, um die (internen oder externen) Kunden mit dem passenden Material zu versorgen.

Externe Logistik: Die Kombination von zyklischen Verkehren (Milkruns) und Crossdocks ermöglichen standardisierte Prozesse mit hoher Effizienz und verlässlichen Lieferzeiten.

Bestände: Ableitung der Bestandsziele für jeden einzelnen Teilprozess. Dadurch wird eine systematische Optimierung ermöglicht und eine Reduzierung der Bestände wird nachhaltig ermöglicht.

SCHRITT 6

Einkauf & Jishuken

Lieferanten zu Lieferzeit bei akzeptablen Kosten befähigen

Neben den Kosten im Einkauf werden die Lieferzeit und Flexibilität der Lieferanten in Zukunft wichtiger werden. Damit kurze Lieferzeiten nicht durch erhebliche Mehrkosten begleitet werden ist eine systematische Entwicklung der Lieferanten notwendig. Der Ansatz “Jishuken” (self–study-groups) kann helfen, effizient und zielgerichtet die Lieferanten zu entwickeln.

Begleitend zu den Aktivitäten ist ein Total Cost of Ownership (TCO) – Ansatz sinnvoll. Ohne eine Anpassung in der Bewertung der Prozesse wird es wieder auf dieselbe Lösung hinauslaufen wie vorher – mit all den Problemen.